聚酯生產線中熔體泵的應用

現今大多數塑料的生產工藝始于原油。談到原油,一般我們會想到由它而生的汽油。實際上,一桶原油的收率大約只有40%為汽油。石化廠為了得到汽油及其他很多有用的副產品,將原油置入罐內加熱,根據各種成分沸點的不同進行分離。這些成分被稱為“餾分”,而這種工藝被稱為“蒸餾”。在溫度達到150℃左右時,汽油從原油中被分離出來,氣相的副產品乙烯和丙烯在加熱到840℃時從餾余物中被“裂解”出來,成為塑料的原料。

這些氣體成分,也叫做單體,將進入一個反應釜。反應釜內的溫度和壓力根據生產的聚合物的不同而各異。單體分子鏈之間在熱和壓力的作用下聚合形成長鏈,我們稱之為聚合物。隨著反應的進行,重質量的聚合物沉到反應釜底,于是適用于高溫、高壓、高粘度的熔體齒輪泵就派上了用場。

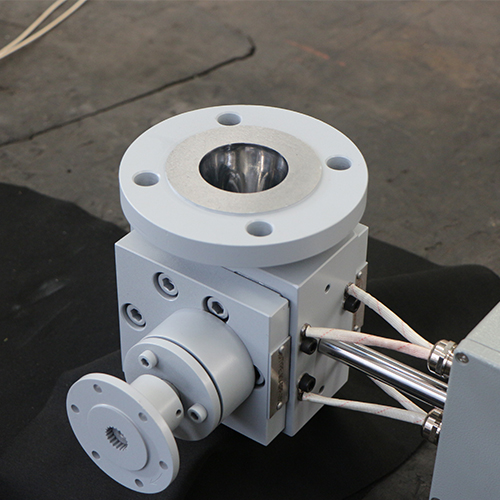

因為反應釜內大多為真空狀態,熔體泵往往被螺栓直接連接在反應釜底以減少所需汽蝕余量。這時,由于聚合物中還含有大量的溶劑,物料粘度還不是特別的高,大約在150000cP左右。釜底出料熔體泵需要有特殊的設計,來適應入口的低壓及耐高溫性,以抵消鋼材在200℃高溫下的熱膨脹。泵的入口被設計成錐形大敞口,可幫助物料進入泵內,夾套可用蒸汽或熱媒加熱泵身。

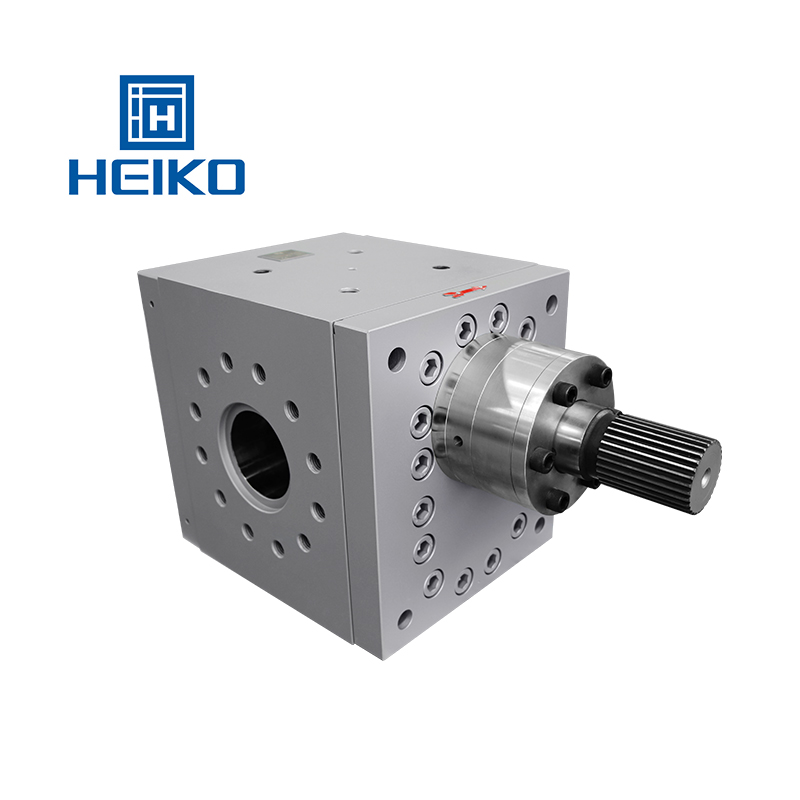

在有些工藝中,聚合物被泵入第二個反應釜或塔盤塔,溶劑被分離出去,剩下更加粘稠的物料,粘度達到500000cP,溫度達到340℃,這就需要另一種齒輪泵將物料從塔底抽出。因為需要將熔體推出至其他壓降較大的設備,然后進入切粒機,這臺泵需要具有比臺泵更高的設計,來適應更極端的工況,以及更高的壓力,出口壓力高達250kg是再正常不過了。因此,泵的運動部件之間必須有緊而精準的間隙設計,這些間隙需由泵的制造商考量高溫、高壓、高粘度、材料的不同熱脹系數和非牛頓流體物料的特性等因素,仔細計算。

上一篇:聚合物反應釜熔體泵軸封安裝標準

下一篇:丁基密封膠需用什么樣的熔體泵

產品中心

- MP-S標準型熔體泵

- MP-M無脈動型熔體泵

- MP-H高溫熔體泵

- MP-R反應釜輸送熔體泵

- 熔體泵PID控制系統

- 熔體泵PLC控制系統

- MP-C系列透明材質熔體泵

- MP-L低粘度熔體泵

- MP-D系列管道泵

- MP-X橡膠專用熔體泵

熱銷產品

- MP-S標準型熔體泵

應用范圍:MP-S標準型熔體泵主要用于片材、板材、管材...

- MP-M無脈動型熔體泵

應用范圍:MP-M無脈動型熔體泵主要用于片材、板材、管...

- MP-H高溫熔體泵

應用范圍:MP-H系列高溫熔體泵適用于工程塑料、吹膜等...

聯系我們

地 址:鄭州高新技術產業開發區長椿路11號5號樓A單元1層A1號、2層A2號

電 話:0371-67993100 67993021 67993022

傳 真:0371-67993200

手 機:18603711392 13613830727

郵 箱:haikepump@126.com